Da 15 anni, data d’avvio 2005, la Tensofloor realizza pavimenti industriali in post-tensione progettati.

Da 15 anni ogni giorno i suoi specialisti calcano i cantieri di tutta Italia e mettono in atto, semplice a dirsi difficile a farsi, un protocollo, che parte dal progetto – del pavimento e del calcestruzzo – e arriva al controllo.

Due pilastri che devono viaggiare insieme. In tutte le opere costruite. Negli ultimi mesi in Campania, lungo il Litorale Domitio, è aperto un cantiere, anzi tanti cantieri.

Quelli che porteranno alla realizzazione di un nuovissimo sistema di depurazione delle acque, che getterà le basi, tra le altre bazzecole, quisquilie e pinzillacchere, per dirla con Totò, per una riqualificazione complessiva del litorale a fini turistici. E meno male! A proposito di getti, le vasche in calcestruzzo del Lotto 1 sono impermeabilizzate “dall’interno”: ovvero nella mescola è stato previsto un compound altamente innovativo, della stessa famiglia, peraltro, che viene impiegata per rendere durevoli i pavimenti Tensofloor: Aeternum. I nostri lettori lo conoscono bene, un po’ meno alcuni settori della comunità tecnica, ma è solo questione di tempo, perché i suoi benefici sono comprovati: dai ponti alle gallerie alle opere idrauliche, per l’appunto. Un addetto ai lavori ci ha riferito che oggi il calcestruzzo “classico”, base, terra-terra, è un po’ come la cabina telefonica. Appartiene a un’altra era. Oggi, la chimica ha fatto passi da gigante ed è sempre più sostenibile, anche economicamente.

L’additivo, o il compound, non dovrebbe essere più un optional, ma un alleato fisso nella sfida alla durabilità. In attesa che lo diventi concentriamoci su queste due storie, incentrate sulle teste (pensati) e sulle braccia (che si danno da fare). Mentre nei convegni, che peraltro non ci sono quasi più, i fiumi di parole si fanno sempre più rivoli, chissà perché.

Fabrizio Apostolo

Litorale Domitio: maxi-risanamento in corso sotto il segno di qualità costruttiva e durabilità

Un intervento epocale, anche in ragione della sua complessità. Una grande sfida progettuale e costruttiva che, se condotta con i crismi del “buon progettare” e del “buon costruire”, argomenti trattati in questa rubrica, potrà davvero portare benefici a lungo termine al territorio di riferimento, essenzialmente, ma anche all’intero sistema Paese che potrebbe aggiungere una nuova “grande bellezza” a forte attrazione turistica al suo già nutritissimo carnet. Il governatore della Regione Campania Vincenzo De Luca l’ha definito “Uno dei grandi progetti a cui vale la pena dedicare anni di impegno, per dare una nuova prospettiva di lavoro a intere generazioni future”. Un lavoro peraltro che, come vedremo tra breve, è già ben radicato nel presente. Oggetto del discorso è l’attività di risanamento – finalmente e ufficialmente partita – della fascia costiera campana nota come “Litorale Domitio” che va da Pozzuoli al fiume Garigliano, 45 km di costa del Mar Tirreno per anni massacrata e lacerata sul piano urbanistico, da fenomeni di abusivismo, camorra e disordine urbano. L’obiettivo primario è riqualificare e valorizzare quest’area sollevandola dal degrado e promuovendola turisticamente con il nome di Litorale Domitio Flegreo, nonché favorendo il pieno sviluppo di una vera e propria economia del mare, della straordinaria agricoltura del territorio e del notevolissimo patrimonio storico-artistico-architettonico, con una logica conseguenza della creazione di migliaia di posti di lavoro.

Bandiera Blu

Il nome del progetto è “La Bandiera Blu del Litorale Domitio”: si tratta del primo, indispensabile strumento attraverso cui si potrà partire (anzi, come accennavamo si è già partiti…) per realizzare un insieme coordinato e sinergico di azioni di miglioramento dell’ambiente e dei requisiti di balneabilità di un tratto di costa che da oltre 40 anni detiene la “bandiera nera” della balneabilità campana. L’investimento totale di questo primo, grande risanamento – che ammonta a circa 80 milioni di euro e trova origine in un contributo del Fondo europeo di sviluppo regionale per il periodo di programmazione 2014-2020 – prevede in primis la ristrutturazione e il rinnovamento di numerosi impianti di depurazione e trattamento delle acque reflue, in sette comuni della provincia di Caserta: Carinola, Cellole, Castel Volturno, Francolise, Mondragone, Sessa Aurunca e Villa Literno.

Le nuove infrastrutture aiuteranno a ristabilire l’attrattiva del Litorale Domitio per il settore turistico risolvendo la mancata depurazione delle acque causate dall’inquinamento dei fiumi Volturno, Agnena, Savone e Garigliano ed eliminando il rilascio di acque reflue in mare da canali e fossati che generano drammatici effetti negativi sul litorale Domitio/Aurunco. Il progetto affiancherà, nel corso del suo sviluppo, l’attuazione del futuro, mastodontico “Masterplan per il litorale domitio-flegreo” per il quale si sta ragionando su proposte pari a circa 4 miliardi di euro di finanziamenti. L’obiettivo, sempre lo stesso: affrontare e risolvere una volta per tutti il problema della riqualificazione di una delle aree di maggiore prospettiva di sviluppo della Campania.

Operazione depurazione

Entrando nel merito degli interventi tecnici, dobbiamo dire innanzitutto che la vasta area interessata dal progetto, pari a un quinto della Provincia di Caserta, è caratterizzata da una morfologia e orografia che vede la presenza ravvicinata di aree a livello del mare e fasce collinari anche di notevole altezza, che danno vita a barriere fisiche tra i territori, rendendo difficile e oneroso, come è immaginabile, realizzare condotte fognarie che recapitino tutti i liquami in un unico impianto di depurazione. Di qui la necessità di un approccio progettualmente policentrico ed estremamente reticolare. Dal punto di vista tecnico, gli interventi possono essere classificabili nelle seguenti tipologie:

Tipo 1 – Integrazione dei sistemi fognari e drenanti per il collegamento delle nuove aree agli impianti di depurazione esistenti;

Tipo 2 – Costruzione di una nuova rete di depurazione al servizio delle aree sprovviste di tali infrastrutture, con relativi collegamenti fognari.

I lavori sono articolati in due lotti costruttivi:

Lotto 1 – Comuni di Francolise, Sessa Aurunca, Carinola e Cellole; 44.044.368,60 euro (esecuzione avviata con consegne a fasi);

Lotto 2 – Comuni di Mondragone, Castelvolturno, Villa Literno; 35.955.631,40 euro (lavori in corso).

Il Lotto 1

Il Lotto 1 è stato affidato a un raggruppamento temporaneo di imprese la cui mandataria è il Consorzio Stabile Infratech (infratech.it) di Napoli che ha preso in carico le attività attraverso la costituzione della consortile Blu. All’interno del consorzio il ruolo di regista operativo delle attività in cantiere fa capo a Edilgen SpA, sede sempre a Napoli (edilgen.net), azienda costituita nel 1988 e specializzata in opere edili e bonifiche ambientali. Responsabile tecnico esecutivo delle lavorazioni è il geometra Michele Ianniello, che intervistiamo in un box a parte, che si sta occupando, con il suo team, di “calare” il progetto, anche con le sue inevitabili “inesattezze”, nella complicatissima realtà dei siti e dei cantieri, nonché promuovendo soluzioni costruttive innovative finalizzare all’ottenimento di numerosi vantaggi, nel “qui e ora”, ovvero nel corso delle lavorazioni, ma anche e soprattutto nel futuro. Ovvero garantendo qualità e durabilità.

Calcestruzzo innovativo

Circa 80 nuove vasche in calcestruzzo a permeabilità zero dalle varie funzioni, in oltre ben 11 depuratori da realizzare. È questa un’opera nell’opera che gli esecutori del Lotto 1 hanno inteso curare al meglio anche puntando su una soluzione tecnica che sta suscitando sempre più apprezzamenti nella filiera che conduce dal progetto alla realizzazione dell’opera costruttiva. Al progetto originario, che prevedeva l’impiego di un calcestruzzo tradizionale rivestito con impermeabilizzante a basso spessore in cemento-polimero modificato, l’impresa – con l’approvazione della direzione lavori e accogliendo l’indicazione dello scrivente Tecnologo Edile, funzione sempre più cruciale per l’ottimizzazione di sistemi funzionali a raggiungere le prestazioni richieste dal progetto, individuando le migliori soluzioni e i materiali più idonei all’impresa – ha apportato un cambio di rotta, puntando su un calcestruzzo che fa coincidere l’elemento strutturale con l’impermeabilizzazione, ovvero additivato con Aeternum Proof. Il risultato: realizzazione di un “oggetto” unico a prestazioni praticamente raddoppiate (anzi, di 80 oggetti unici…) e benefici sotto ogni aspetto, dalla lavorabilità (aumento immediato delle resistenze) alla durabilità, alla totale impermeabilità, fino alla sostenibilità economica dell’operazione.

Aeternum Proof, per entrare nei particolari della soluzione, è un compound reattivo in polvere di nuova generazione sviluppato da Tekna Chem, adsorbito su nanomicrosilicati attivi che unisce all’elevata attività pozzolanica di questi ultimi, una straordinaria reologia, fluidità in assenza di segregazioni, notevole resistenza sia alla compressione meccanica che all’aggressioni chimiche ed atmosferiche e soprattutto un’impareggiabile impermeabilità del calcestruzzo. È costituito da particelle sferiche della dimensione di qualche centesimo di micron, con una superficie specifica elevatissima superiore a 220.000 cm²/g (Blaine).

Caratteristica che gli conferisce un’elevata dispersione e reattività sui granuli di cemento e un’elevata capacità di captare e fissare la calce libera trasformandola in silicato di calcio idrato stabile e irreversibile. Nonostante la sua elevatissima superficie specifica il compound, avendo al suo interno un additivo superfluidificante di ultima generazione e un trasferitore di fase, garantisce, senza alcun impiego di additivi aggiuntivi, calcestruzzi di ottima lavorabilità, senza fenomeni di bleeding, senza ritiri e con prestazioni finali superiori e durevoli.

Un calcestruzzo con Aeternum Proof risulta avere, in ultima analisi, impermeabilità totale, anche all’aria. O, in altre parole “permeabilità zero”. Nulla che possa danneggiare, dunque, passa. Nulla si insinua. E l’impasto, come si suole dire, è tutta un’altra cosa.

Stefano Lancellotti, Tecnologo Edile Consulente Tekna Chem Group

Progetto sì… progetto no… progetto solo se…

È la solita storia di sempre, un’ottima idea da attuare immediatamente, un’opposizione alla ragione da parte della “non-cultura”, un aggiustamento politico affinché tutto resti come prima. Penso che si stia perdendo ancora una volta il treno per giungere alla destinazione del buon costruire, per creare qualità programmata che si trasformi in economia concreta, a tutto vantaggio di chi da sempre cerca, navigando nel mare dell’incompetenza e del facile equivoco, il facile guadagno. Il pavimento industriale è struttura e come tale deve essere progettato in ogni suo particolare. È struttura perché su di esso insistono carichi fissi e mobili importanti o meno, ma pur sempre carichi. È struttura perché su di esso, con le macchine, tra gli scaffali o le aree di stoccaggio si muovono persone che lavorano e la sicurezza del tutto deve essere solo affidata a un progetto redatto da un professionista competente.

È impensabile concepire pavimenti industriali per carichi importanti, per i quali è d’obbligo il progetto, e pavimenti industriali per carichi leggeri dove il progetto non è necessario: questi ultimi saranno confinati a ospitare una limitatissima schiera di utenze, oppure saranno il rifugio dei soliti furbetti, e visto la nostra consacrata abitudine al “non controllo”, vedi la certificazione FPC, consentiranno – come già detto – a creare quel prato chiaro-scuro dove possano pascolare i soliti noti. Il pavimento progettato e di conseguenza seguito in ogni fase della sua costruzione darebbe una grossa svolta al settore, conducendolo velocemente verso una riabilitazione professionale unica nella sua storia. Conseguentemente, darebbe un abito nuovo – un abito di grande professionalità e legalità – a tutti gli operatori. Perché allora le associazioni hanno dato gran clamore, con convegni e alte manifestazioni, alla sortita della proposta di pavimenti industriali progettati e poi più nulla? E poi silenzio assoluto? Forse la questione ha spaventato talmente tutti che si è preferito il silenzio, nella speranza dell’oblio. Nella speranza che tutto resti come da sempre vuole chi non sa, e malgrado tutto riesce a fare.

Il futuro in opera già da 15 anni

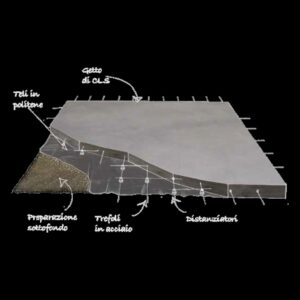

Personalmente ho avuto modo di sperimentare cosa significa realizzare il pavimento progettato con il mio sistema Floortek-Tensofloor già dal 2005 e per i 15 anni succesivi, durante i quali ho avuto tutte le conferme, semmai ve ne fosse stata la necessità, di quello che è il vero significato di una pavimentazione progettata, prima, durante e dopo l’esecuzione. Floor tek è un pavimento in postensione, ma il suo percorso è adattabile a ogni tipo di pavimentazione industriale. È un pavimento industriale progettato: il progetto investe ogni sua fase, dal concepimento al collaudo.

Dopo una prima indagine, partendo dal progetto generale, al quale oggi ci “allacciamo” nella speranza che un domani il progetto dell’opera preveda anche il progetto della pavimentazione industriale, il nostro staff tecnico interviene già sulla formazione del sottofondo, controllando i materiali impiegati e il sistema di formazione dello stesso, per poi, attraverso le necessari prove di piastra, convalidarne la perfetta idoneità, fornendo al progettista i dati necessari alla progettazione come la resistenza media del sottofondo, valore che assieme al coefficiente di attrito del piano di posa, ai carichi fissi e mobili previsti, nonché alle escursioni termiche della zona, andrà a inserirsi nel range dei valori indispensabili per procedere nel progetto. Progetto che determinerà lo spessore della piastra e le relative armature con il loro preciso posizionamento.

Il progetto, però, non si può limitare alla sola piastra senza prevedere un particolare progetto del calcestruzzo che si andrà ad impiegare: per poter fare ciò è necessario conoscere la centrale di betonaggio deputata alla fornitura, qualificarne le caratteristiche, controllare le certificazioni dei materiali impiegati e, perché no, validarne la curva granulometrica usata per la nostra fornitura, che non è sempre aggiornata ai materiali presenti al momento della fornitura. Quindi la qualifica, quindi il controllo del materiale che ci verrà fornito, Il produttore che avrà seguito con noi tutte le operazioni di qualifica si impegnerà a garantirci la continuità della qualità insieme certificata.

Dalla qualifica non mancherà uno specifico riferimento ai tempi di consegna di lavorabilità, di inizio presa, logicamente compatibile con le condizioni atmosferiche, quindi temperatura e umidità.

Il nostro servizio tecnico provvederà, nel caso, a intervenire per migliorare, modificare, adattare, le caratteristiche basilari del calcestruzzo alle esigenze dei getti da eseguire, evitando ogni sorpresa finale indesiderata, ovvero ferme restando le caratteristiche di progetto del calcestruzzo.

Progettare la dignità

Dal progetto all’esecuzione, ogni operazione successiva seguirà pedantemente quanto in progetto, sia la centrale di betonaggio quanto l’arrivo in cantiere del calcestruzzo godranno del cosiddetto presidio del getto: in assenza di controlli di qualità previsti dalla certificazione FPC il nostro progetto prevede l’intervento di tecnici qualificati al carico delle autobetoniere, così come allo scarico; nonché il controllo su ogni arrivo e autorizzazione allo scarico solo dopo l’esito del controllo. Tutte le operazioni sono certificate e fanno parte del dossier finale da consegnare, insieme al progetto, al committente, al progettista – che oggi siamo noi – alla compagnia di assicurazione: già, perché un pavimento così concepito, così progettato, gode di una copertura assicurativa decennale di sostituzione d’opera totale.

È bello lavorare cosi. Orari di lavoro rispettati, operai coperti totalmente da ogni rischio, operai che lavorano solo negli orari consentiti dal CNL, ma soprattutto coperti per la totalità da un’azienda italiana, e molti sanno cosa intendo asserendo questo. Questo protocollo di esecuzione io lo definisco progetto, né più né meno, ovvero pavimento progettato. La validità di questo protocollo è confermata dall’esecuzione in 15 anni di ben 2.000.000 di metri quadri di pavimentazioni industriali. coperti da polizza di assicurazione mai attivata. Un’enorme tranquillità per il nostro committente, ma soprattutto per la mia azienda.

Concludendo, cari lettori e amici che vi interessate di pavimenti industriali, o che siete coinvolti o interessati a qualsiasi titolo alla materia, vi lancio un appello: facciamo sì, tutti insieme, che il pavimento industriale sia solo progettato, per l’interesse nostro e parimenti del committente. Per l’interesse della comunità tecnica e del buon costruire. Il nostro è stato e tuttora è un lavoro troppo duro, anche in quanto troppo spesso affidato alla sorte: il pavimento industriale di qualsiasi dimensione e portata purché progettato restituirà a tutti noi dignità e soddisfazioni morali ed economiche. Progettiamo, dunque, insieme al pavimento, anche e soprattutto il nostro lavoro perché così facendo progetteremo la nostra dignità.

Silvio Cocco, Presidente Fondazione IIC