Il materiale calcestruzzo come materia fondamentale di studio: materia complessa e dalle molte sfaccettature, e per questo bisognosa di approfondimenti continui e costanti, perché dal suo essere fatto bene oppure male, dipende la sicurezza di tutto il nostro panorama edile e infrastrutturale. Da molti anni, l’Istituto Italiano per il Calcestruzzo di Renate insegna “calcestruzzo” ai futuri geometri e anche ai professionisti affermati, perché il continous learning è sempre il benvenuto. L’ha fatto con i corsi in presenza o nelle aziende, lo fa con quelli a distanza, dall’Accademia del Calcestruzzo, una scuola più unica che rara. In questa tarda primavera quasi estate, l’Istituto, che è Fondazione ed eroga crediti formativi per gli ingegneri, ha portato sul web il primo appuntamento, in tre moduli, del ciclo Egregio Calcestruzzo, un webinar formativo che molto spazio concede all’approfondimento tecnico senza disdegnare, però, qualche riflessione, o qualche “chi va là”, come dice il suo ideatore Silvio Cocco, presidente dell’Istituto: perché questo è un materiale che va anche e soprattutto contestualizzato, oltre che conosciuto. Ovvero, ne vanno messe in luce le criticità. Con l’obiettivo di risolverle. Questa prima volta di Egregio Calcestruzzo è stata organizzata dall’Istituto (istic.it) con la collaborazione del Consiglio Nazionale degli Ingegneri (CN) e degli Ordini degli Ingeneri delle Province del Friuli Venezia Giulia: Gorizia, Pordenone, Trieste e Udine. Quest’ultima sempre presente ai moduli con il suo presidente Stefano Guatti. Per il CNI, oltre a Guatti, hanno partecipato alle riunioni digitali Gianni Massa, vicepresidente vicario e tra i protagonisti del progetto Concretezza, e Luca Scappini, consigliere con delega alle attività formative. I moduli si sono tenuti il 26 maggio, il 4 e il 9 giugno, impegnando tre pomeriggi e assegnando ciascuno 3 crediti formativi. Queste prime sessioni sono state gratuite. L’obiettivo futuro: portare questo super-corso sul calcestruzzo in giro per l’Italia, sempre in collaborazione con gli ordini degli ingegneri ma con aperture, già avvenute peraltro, a tutti i professionisti interessati, inclusi naturalmente gli operatori delle infrastrutture.

Formazione e informazione

“Un corso formativo e insieme informativo”, sottolinea Silvio Cocco. “Un luogo digitale pensato per diffondere al massimo grado la conoscenza sul calcestruzzo e insieme per far crescere la sua cultura specifica, la consapevolezza che stiamo parlando di un materiale chiave per l’efficienza e la sicurezza delle nostre costruzioni. Il nostro settore si deve scuotere dal torpore: non possiamo più permetterci di ricordarci della qualità e del fare bene le opere soltanto dopo una tragedia”. L’obiettivo dichiarato: è far sì che il calcestruzzo diventi per tutti gli operatori un materiale “egregio”, ovvero che si stacca dal gregge, che riesce a eccellere, secondo l’etimo latina. Per far sì che questo progetto si concretizzi, è necessario rinsaldare tutti gli anelli della catena della qualità, dalla ricerca ai controlli, passando per l’esecuzione e avendo ben presente che, insieme alle buone norme, un architrave di questo sistema virtuoso è proprio la formazione. “Il calcestruzzo è un materiale con cui c’è confidenza per consuetudine, ma non per conoscenza profonda. Ma la conoscenza non deve mai essere data per scontata, ma va coltivata e poi applicata – ha ricordato il presidente Guatti -. Senza dimenticare la questione della responsabilità, legata per esempio alle modalità di posa in opera e ai controlli. In calcestruzzo, per noi ingegneri, è come il pane quotidiano. Proprio per questo bisogna conoscerlo nel modo più approfondito possibile”.

E su questo pane quotidiano ha fatto luce proprio il webinar Egregio Calcestruzzo, di cui daremo in questa sede soltanto qualche flash, giusto per rendere l’idea di che cosa stiamo parlando. Inizieremo dal materiale, proseguiremo con qualche cenno storico e concluderemo con alcune considerazioni riguardanti la grande questione delle certificazioni degli impianti produttivi e dell’innovazione tecnologica applicata alla produzione. Prima di fare questo ricordiamo soltanto brevemente i temi e gli attori dei tre moduli.

Primo modulo: il materiale

- Introduzione: Stefano Guatti (CNI) e Silvio Cocco (IIC)

- Storia dell’ingegneria: Gianni Massa (CNI)

- Storia del calcestruzzo: Silvio Cocco (IIC)

- Gli aggregati: Valeria Campioni (IIC)

- Il cemento: Roberto Dalla Francesca (IIC)

- La qualificazione degli impianti: Achille Rilievi (Anas)

Secondo modulo: progetto e messa in opera

- Introduzione: Stefano Guatti (CNI), Luca Scappini (CNI), Silvio Cocco (IIC)

- La produzione: Massimo Bologna (ElettroSigma)

- Il mix design: Valeria Campioni (IIC)

- Il trasporto: Roberto Sgarbi (Elettrondata)

- La messa in opera: Silvio Cocco (IIC)

Terzo modulo: controllo e manutenzione

- Introduzione: Stefano Guatti (CNI) e Silvio Cocco (IIC)

- Controlli di accettazione: Pietro Cardone (Tecnocontrolli)

- Il degrado: Valeria Campioni (IIC)

- La verifica in opera: Achille Rilievi (Anas)

- Calcestruzzi speciali: Silvio Cocco (IIC) e Rocco Gravinese (Studio Gravinese).

Conoscere il materiale

Di calcestruzzo in sé, nelle tre giornate, oltre a Silvio Cocco molto ha detto Valeria Campioni, direttore tecnico IIC, che ha tenuto alcune lezioni su aggregati, mix design e degradi.

Il filo conduttore: l’attenzione estrema a complessità, contesti in gioco e destinazioni d’uso. Ovvero: cura estrema per il dettaglio. Gli aggregati, tanto per fare un esempio, occupano circa il 70% del volume di un calcestruzzo, mentre gli altri componenti sono suddivisi come segue: 10% cemento 10-20% acqua, 1-1,5% aria e 0,5% additivo. Fattori quali la lavorabilità, la coesività, la resistenza o la durabilità dipendono dunque dagli aggregati, che devono essere distribuiti granulometricamente in modo calibrato con l’obiettivo di ottenere un manufatto monolitico capace di non far passare dentro il proprio corpo “intrusi” come cloruri, solfati, acqua o aria. Numerose sono le caratteristiche degli aggregati indispensabili per pervenire a una buona ricetta di calcestruzzo: dalla forma al livello di assorbimento dell’acqua, dalla massa volumica alle impurità presenti. Niente va dato per scontato dunque, per riprendere le parole di Guatti, a partire dal laboratorio per arrivare, naturalmente, al cantiere.

Valeria Campioni ha anche parlato di calcestruzzo a 360°, un materiale composto da altri materiali che devono essere marcati CE: cemento (l’elemento maggiormente industrializzato all’interno del cls), acqua (che deve essere pulita, senza dunque sostanze organiche) e additivi. Parlando di mix design, è stata toccata anche la questione del mescolatore, un’attrezzatura fondamentale per correggere eventuali errori, anche dopo la prima produzione, una possibilità non concessa alle ben più diffuse betoniere a secco. Tra gli aspetti cruciali del processo, anche la comunicazione tra il soggetto prescrittore e il progettista, l’autore del mix design, così come la scelta del cemento, che deve tenere in debito conto delle destinazioni d’impiego. Infine, ecco gli additivi, uno strumento oggi indispensabile e a valore aggiunto, anche se “insieme agli aggregati giusti e al cemento giusto, vanno scelti naturalmente gli additivi giusti”, ha sottolineato Campioni.

Il ventaglio è variegato: dai plastificanti ai fluidificanti ai super-fluidificanti, dagli acceleranti agli espansivi, dagli antiritiro agli impermeabilizzanti.

Storia dell’ingegneria e del calcestruzzo

Di storia dell’ingegneria, si è occupato quindi Gianni Massa, con un focus sull’avvento del cemento armato nel nostro panorama proto-industriale e infrastrutturale. Ci basti in questa sede ricordare i nomi dei “maestri” del progettare e del costruire citati da Massa, insieme con le rispettive scuole: dagli ottocenteschi, ma sempre attualissimi Federico Menabrea e Alberto Castigliano, con la loro ricerca di un equilibrio che prende spunto dalle forme naturali, al “padre” del calcestruzzo armato François Hennebique (1892), che collaborò con l’italiano Giovanni Antonio Porcheddu nella realizzazione del celebre ponte sul Tevere.

Poi arrivarono gli anni Trenta con Arturo Damusso, Luigi Santarella, poi giunsero Pier Luigi Nervi ed Eugenio Miozzi. Grazie anche al calcestruzzo armato, l’ingegnere divenne una figura chiave nello sviluppo, per certi versi rapidissimo, di un Paese funestato dalla guerra. Ancora nomi: Sergio Musmeci, la grande firma del ponte sul Basento di Potenza, e poi Morandi e Zorzi. Dal Piano Marshal all’Autostrada del Sole: 500 ponti in soli 8 anni di engineering mai visto prima. Oggi, ha ricordato Massa, la storia può ripetersi, per esempio con il “nuovo Marshal” del Next Generation UE e del PNRR. L’ingegneria deve andare di pari passo, anzi, ancora meglio, indicare la strada.

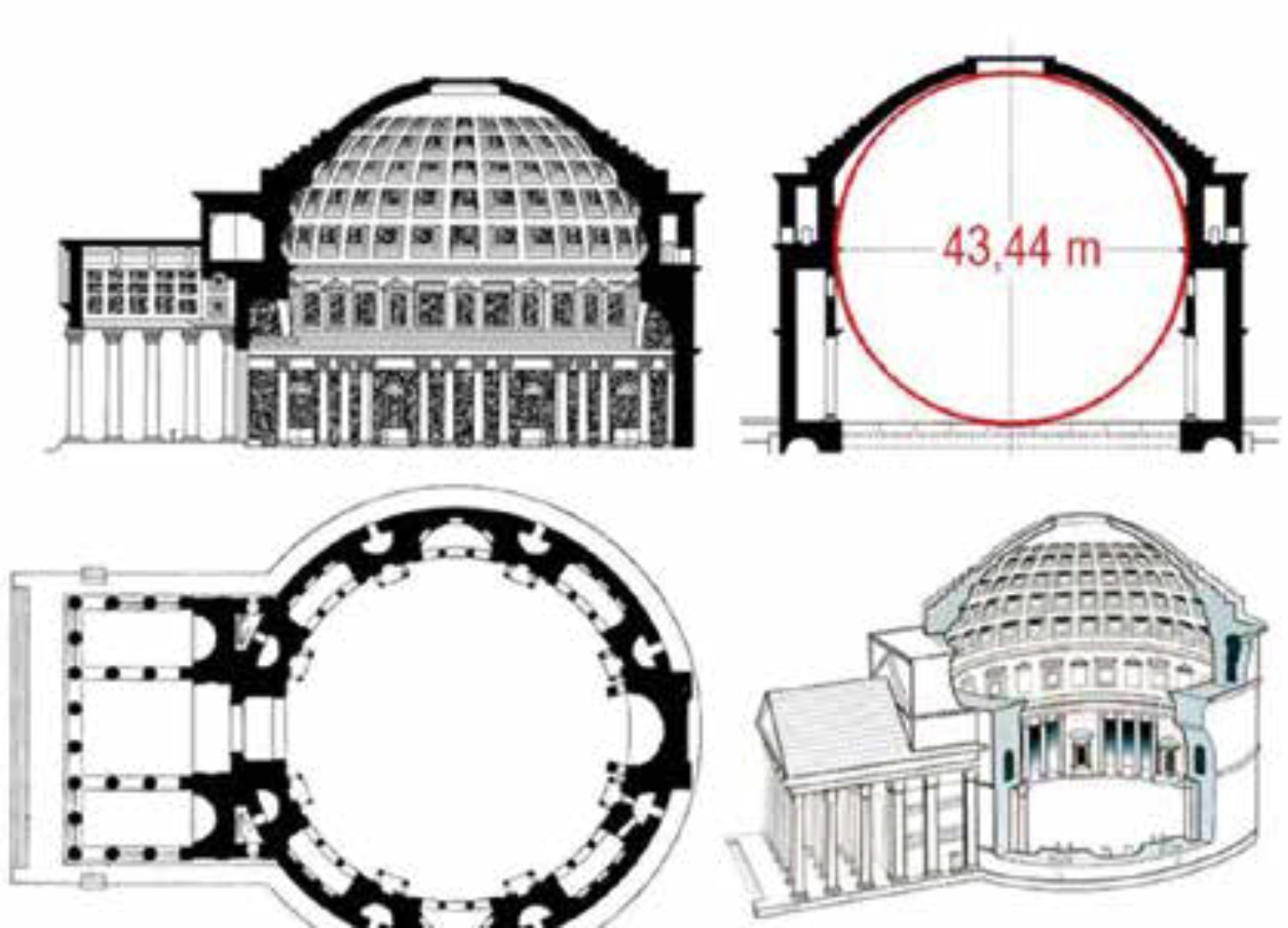

E un modo per indicare al meglio la strada è quello di rifarsi ai grandi exempla degli antichi, su tutti i Romani, ma non solo. Ce l’ha ricordato Silvio Cocco, parlando delle malte pozzolaniche, veicolate da Romani ma anche dai Fenici, instancabili corrieri del Mediterraneo: erano loro a caricare la pozzolana a Santorini e a venderla in ogni angolo del Mare Nostrum. “La pozzolana era la materia base per costruire il legante più resistente e duraturo: veniva impastata in una molazza dove si mescolava con calce idrata, ovvero la calce spenta. La pozzolana, reattiva e idratabile, con calce e acqua sviluppava un silicato di calcio, un sale insolubile che, una volta creatosi, è inattaccabile: ecco perché le costruzioni fenicie e romane sono arrivate fino ad oggi. Erano costruite con questo super-materiale!”. L’odierno clinker altro non è, nota Cocco, che una pozzolana artificiale, derivante dalla fusione di minerali e poi da un loro rapidissimo raffreddamento. Ed è la base del cemento industrializzato. Ma dai Romani, possiamo derivare non solo la perizia materica, ma anche un’intelligenza architettonica-strutturale che ci ha restituito il principio dell’arco e di conseguenza gli acquedotti, i ponti o capolavori di edilizia come il Pantheon di Roma.

La validazione

Dal passato, che molto c’entra con il presente, a un presente che potrebbe guardare a un futuro migliore se si premesse maggiormente l’acceleratore sulla qualità, nel nostro caso del processo produttivo. Ne ha parlato, tra gli altri, Achille Rilievi, Responsabile Controllo Qualità Lavori Materiali di Anas (Gruppo FS Italiane) e docente di Organizzazione di cantiere all’Università di Salerno. Nel suo intervento si è soffermato sulla validazione degli impianti produttivi, prequalifiche e qualifiche delle miscele. “Dobbiamo poter contare su un impianto – ha detto – che garantisca nel tempo standardizzazione e omogenizzazione dei materiali e per ottenere questo risultato le norme ci sono e sono molto chiare. Riguardo alla FPC, il controllo di produzione in fabbrica, del calcestruzzo, il sistema normativo attuale, emanato dalle Linee Guida curate dal Servizio Tecnico Centrale del Ministero, delinea un quadro preciso e standardizzato. Gli stabilimenti devono dotarsi di un sistema permanente di controllo interno della produzione, mentre la certificazione deve contenere i riferimenti a tutti gli aspetti del processo produttivo. Gli impianti devono essere idonei a una produzione costante, disporre di attrezzature adeguate e di personale esperto. In più, ci deve essere un sistema permanente di controllo interno, mentre il direttore lavori, da parte sua, è tenuto a verificare la coerenza alla norma di tutti gli aspetti indicati e rifiutare forniture provenienti da impianti non conformi. Questo sulla carta. Da parte mia, ho qualificato una grande quantità di impianti per calcestruzzo, ma la percentuale di quelli esenti da non conformità dopo la prima visita è stata è pari al 2%”. Conoscenza, si diceva, ma anche riflessione. E su molto c’è da riflettere.

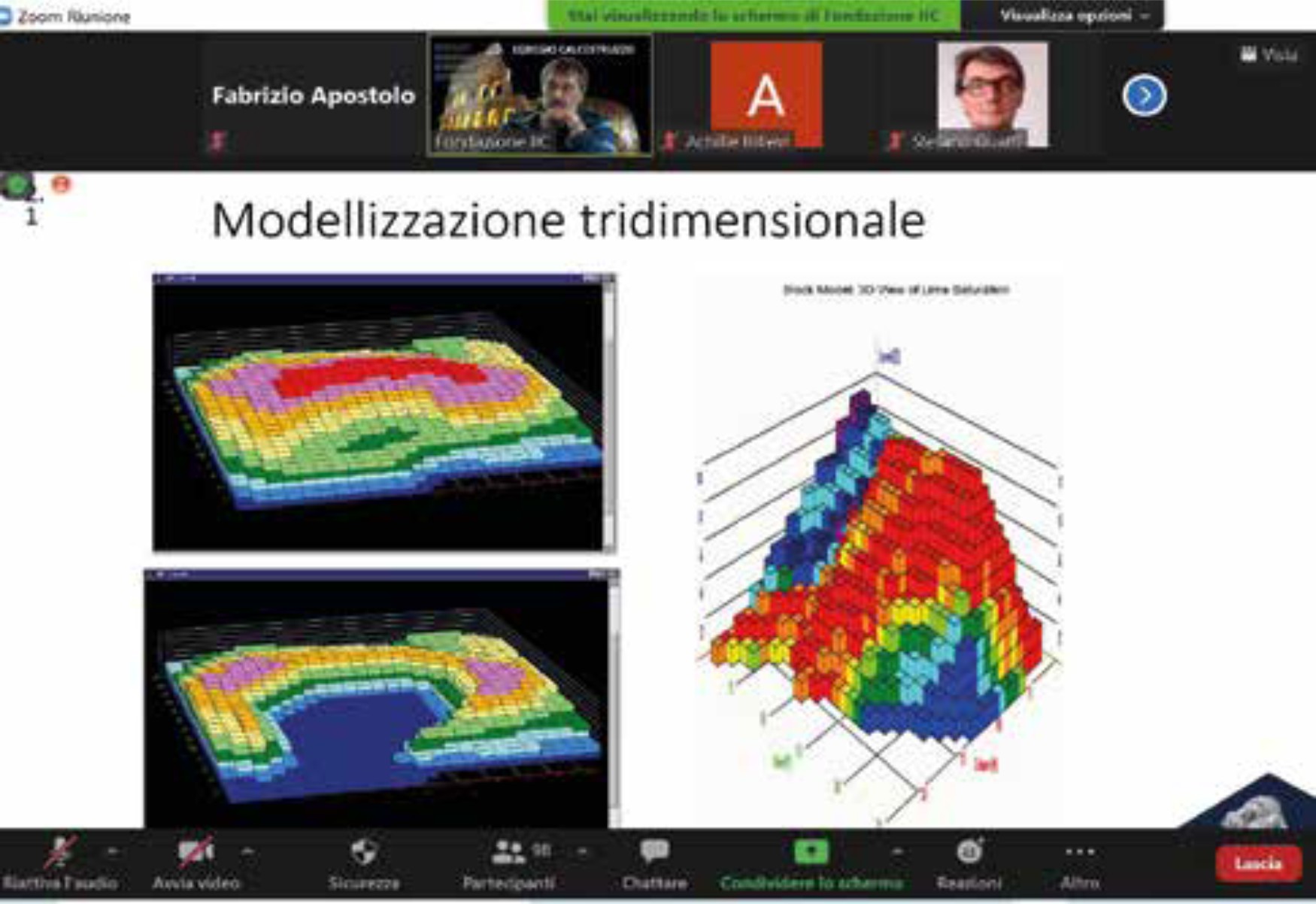

La tecnologia

Ultima ma non ultima, la tecnologia, di cui hanno parlato Massimo Bologna, di ElettroSigma, e Roberto Sgarbi di Elettrondata, entrambe aziende del network di Concretezza. Bologna ha parlato di normativa europea, di tipologie di impianti, di elettronica a supporto dell’attività del tecnologo, in tutte le fasi di produzione e trasporto del materiale. E ha parlato soprattutto di automazione e di Industria 4.0: il futuro, con la sua serietà e tracciabilità, può davvero arrivare anche in questo settore. Sgarbi, invece, si è concentrato sulla questione del trasporto, ovvero di autobetoniera, il veicolo-impianto che oggi, in assenza del mescolatore, in Italia va per la maggiore (stiamo parlando del 95% degli impianti!). Anche in questo ambito, gli sviluppi di Industria 4.0 possono portare a un’evoluzione virtuosa della specie betoniera, che può diventare davvero un’estensione del sito impiantistico sempre in rete con il medesimo. Il controllo in tempo reale di tutti i parametri coinvolti è molto più che una possibilità, ma diventa una doverosa necessità.

A cura di leStrade