Dal basso all’alto. Dal pavimento al tetto. È la direzione del cammino della qualità. Quello segnato da un approccio approfondito in un seminario organizzato a Renate (Monza Brianza) dall’Istituto Italiano per il Calcestruzzo il 19 febbraio e di cui abbiamo già dato conto, in linea generale, sul numero scorso. Il titolo: “Il primo pavimento posteso italiano compie 10 anni. Puntare sulla qualità per superare la crisi”. La storia tecnica della pavimentazione industriale in post-tensione non si presenta solo di interesse in sé e per sé, ma risulta anche emblematica di una modalità del costruire che comprende aspetti quali la cooperazione tra gli attori e il flusso dei controlli, dal laboratorio alle fasi di cantiere.

Se poi pensiamo che, con il pavimento posteso (senza giunti e fessurazioni), siamo di fronte alla prima pavimentazione industriale sostenuta da un vero e proprio progetto e che esistono oggi numerosi esempi di applicazione riuscita, non possiamo non ribadire che questa è una tecnica che va studiata. In questi ultimi dieci anni, inoltre, il “posteso” non solo si è diffuso, ma ha saputo, facendosi struttura, diventare anche perno di un nuovo tipo di costruzioni. Approfondiremo questi aspetti nei passaggi seguenti, partendo dalla storia del primo esempio italiano e accendendo poi i riflettori su alcuni tasselli-chiave del puzzle della qualità: la tecnica, i materiali, gli strumenti, i controlli e le nuove possibilità costruttive.

DIECI ANNI SENZA MANUTENZIONE

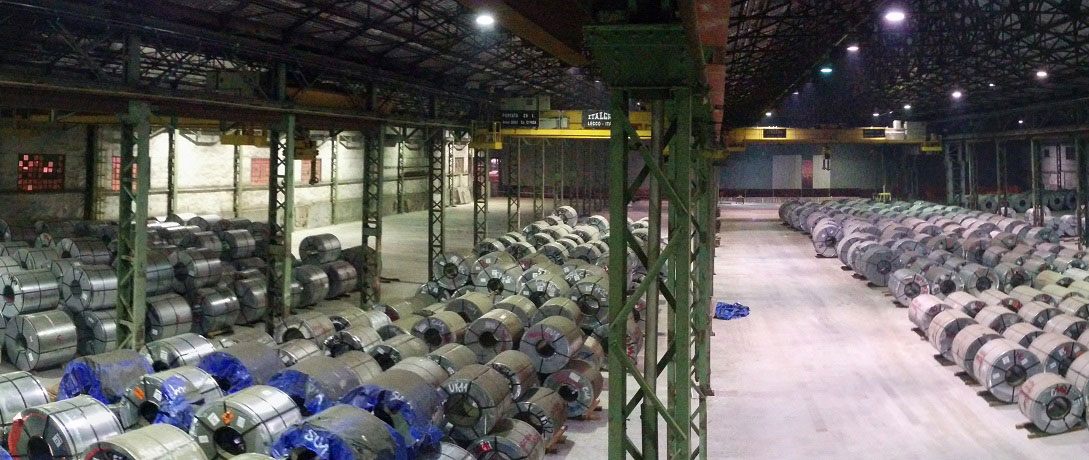

Tutto partì da Viganò, Brianza, e da un nuovo magazzino merci con il pavimento “sgangherato”: era quello, tradizionale, fatto posare nel 2005 da Tenax, nota azienda del settore recinzioni e geosintetici. La storia l’ha ricordata il dirigente Tenax Umberto Sirtori: “Due mesi dopo la posa quel pavimento si sgretolava, ragion per cui siamo stati costretti a seguire le vie legali e ad avviare alcune perizie. In quel contesto, abbiamo chiesto la consulenza del geometra Silvio Cocco, il quale ci ha formulato una proposta per i tempi sbalorditiva: un nuovo pavimento in post-tensione. Da una parte, si trattava di una sfida.

Dall’altra abbiamo valutato attentamente l’intervento e i suoi benefici: contare su una perfetta planarità ed evitare ai nostri carrelli robotizzati i minimi sobbalzi, potendo aumentare velocità e quindi ‘produzione’ e senza far mai cadere le merci, era un aspetto che ci allettava. Abbiamo raccolto la sfida e alla fine abbiamo avuto ragione”. Dieci anni dopo, i 12mila metri quadrati del pavimento di Viganò continuano a ospitare carrelli, sensori, robot e stock di merci in movimento. In dieci anni, rileva Sirtori, “le ruote dei robot non sono mai state sostituite, in quanto la planarità ha fatto sì che non si consumassero. Le batterie, inoltre, non hanno mai fatto tracimare liquido, mentre i robot non hanno mai avuto bisogno di manutenzione”. Così come il pavimento stesso, che ancora oggi sembra nuovo di zecca.

Va reso merito per questa primogenitura – ha detto Silvio Cocco, presidente I.I.C. – a Sirtori, ma anche al compianto numero uno di Tenax, Gian Mario Beretta. Detto questo, mi preme sottolineare che quella di Tenax è la prima pavimentazione industriale italiana progettata, ovvero con alle spalle un vero e proprio progetto”. Una progettazione avanzata della pavimentazione, dunque, con software ad hoc e un iter di controlli che accompagna tutte le fasi costruttive. È questo l’architrave dell’approccio della pavimentazione postesa realizzata da Tensofloor, azienda nata con lo specifico obiettivo di fare il salto (di qualità) dal progetto alla realizzazione: “Il ruolo di I.I.C. – continua Cocco – risulta cruciale, in quanto è proprio all’Istituto che fa capo il controllo del materiale e del suo impiego lungo l’intero processo, inclusa la produzione in centrale di betonaggio. Si tratta di un controllo preventivo e nelle fasi operative: un controllo totale”. Ultimo ma non ultimo tassello del quadro: il prodotto. Che deve essere un calcestruzzo di assoluta qualità, come vedremo dopo aver speso ancora qualche parola sulla progettazione.

LA QUALITÀ PROGETTATA

Un pavimento posteso fatto come si deve nasce innanzitutto da un’accorta attività di progettazione, svolta con gli strumenti adeguati. Alla base della tecnica vi è così un software di calcolo, in cui vanno inseriti dati quali il coefficiente di attrito, le misure della superficie, la portanza del terreno, i carichi futuri che il pavimento dovrà sostenere, nonché le caratteristiche – misurate ed effettive e dunque controllate – del calcestruzzo. “Va predisposto e calcolato prima – rileva Cocco – l’ordine delle azioni che si andranno a eseguire. Questo per quanto riguarda l’intervento in generale e i suoi aspetti più delicati, come l’esecuzione delle testate, aree che in genere i nostri tecnici esaminano seguendo una precisa check list di punti da controllare.

Misure e controlli, poi, ci dicono se il rilassamento dei cavi sarà accettabile o foriero di problemi: in questo secondo caso è possibile frapporre una testata e diminuire così la lunghezza dei cavi rendendo il rilassamento contenibile’”. Completa il quadro il fattore controllo: provini raccolti da ogni autobetoniera ogni 24 ore, calcoli continui delle resistenze, analisi del rapporto acqua-cemento e verifiche sulla costanza del getto.

CALCESTRUZZI CHE DURANO

Arriviamo così al tema del materiale, approfondito, oltre che dal geometra Cocco, dalla dottoressa Valeria Campioni, vicepresidente I.I.C., nel suo intervento: “Quali calcestruzzi per opere evolute e durevoli?”. Il cls impiegato per la realizzazione dei pavimenti postesi si rivela così anch’esso oggetto da studiare, perché l’obiettivo finale (zero giunti, perfetta planarità, massima efficienza e manutenzioni assenti) molto difficilmente potrebbe essere raggiunto con un materiale qualunque. Il prodotto specifico impiegato in questi casi è ideale per una serie di ragioni. La prima è rappresentata proprio dai controlli continui sulle componenti, dagli aggregati al cemento. La seconda è data dall’impiego di un compound di additivi, prodotto da Tekna Chem, toccasana non solo per le nuove opere ma anche per i ripristini di quelle esistenti. Stiamo parlando di Aeternum, spina dorsa ì, tra l’altro, del sistema Aeternum Cal. “Compensatori di ritiro, implementatori di resistenze e vari altri additivi a base di nanosilici – spiegano Cocco e Campioni – fanno sì che il cls additivato con Aeternum, e già impiegato in circa 550mila metri quadrati di posteso, sia assolutamente impermeabile non solo all’acqua, ma anche al vapore. Tanto maggiore è la penetrazione del vapore in un calcestruzzo, tanto è minore la sua vita utile dal momento che l’anidride carbonica si combina con la calce libera, restituendo carbonato di calcio”. Aeternum, invece, è il guardiano implacabile del castello-calcestruzzo. Non fa passare né acqua (come provano i test con permeabilimetro secondo le norme EN 12390-8, ISO 7031 e DIN 1048) e nemmeno l’aria. Una controprova? Addirittura tre: svolte in tempi diversi da uno specialista svizzero che ha brevettato la strumentazione Permea-TorrTM per effettuare test di permeabilità dell’aria: “zero” per quanto riguarda i cubetti a base di Aeternum.

IL FATTORE MESCOLAZIONE

Pavimento modello, dunque, per via di progetto, controlli e materiale impiegato. La cui “nitidezza”, però, si raggiunge anche grazie a un processo produttivo in Italia ancora poco raffinato e all’estero ormai di prassi: quello che prevede l’impiego del mescolatore. Continuare a considerarlo un optional non giova a quella cultura della qualità del costruire che I.I.C. diffonde da tempo, in quanto la costanza del processo si deve accompagnare all’omogeneità del materiale. Tempo fa lo stesso Istituto, insieme con partner quali OMG (Officine Meccaniche Galletti), aveva realizzato un’indagine sulla pre-mescolazione (o mescolazione vera e propria) che aveva dimostrato che da una betoniera caricata con materiale non mescolato si possono prelevare tipologie di cls anche molto differenti tra loro, mentre utilizzare il mescolare porta a risultati decisamente più coerenti e costanti: il calcestruzzo, per dirla con Pier Luigi Nervi, ritorna così a essere quella pietra nitida che ritorna pietra. Sui vantaggi della mescolazione si è concentrato anche l’ingegner Marco Nicoziani di OMG: “Oltre confine è praticamente inconcepibile produrre calcestruzzo senza mescolatore. L’aneddotica racconta di casi in cui committenze africane, acquirenti di centrali di betonaggio italiane, pensassero che il pezzo mancante, ovvero il mescolatore, fosse rimasto bloccato in dogana. Mentre altre si chiedevano se da noi esistessero autobetoniere speciali, con impianti al loro interno… In realtà, utilizzare il mescolatore garantisce la produzione di calcestruzzi di qualità superiori e più durevoli, nonché più controllabili e quindi migliorabili in progress”.

Da dove partire per diffondere una corretta cultura delle mescolazioni? Per esempio dalle norme tecniche: “La EN 206 non chiarisce- continua lo specialista – la differenza tra calcestruzzo prodotto con mescolatore e con autobetoniera, e ancora meno le linee guida del CSLP, e non fornisce un metodo per valutare l’efficacia della mescolazione”. Si tratta, anche grazie alla buona cultura di settore, di invertire la rotta.

COSTRUIRE SUL NUOVO

Ma se la norma viaggia ancora “sotto-ritmo”, ci ha pensato la tecnica a correre alla velocità dovuta e a sostenere, in molti casi, un approccio corretto alle nuove costruzioni. Riguardo ai pavimenti industriali e in riferimento al ritorno, anzi alla comparsa, della progettazione, a Renate ha speso alcune parole di sollievo anche l’ingegner Pierpaolo Cicchiello, esponente dell’Ordine degli Ingegneri della provincia di Monza Brianza: “Bisogna tornare a mettere al centro della scena – ha detto – la responsabilità del progettare, per avere così consapevolezza di quanto sia delicato questo aspetto della costruzione. Il pavimento deve cessare di essere considerato la Cenerentola dell’opera edile”. Dopo di lui, l’ingegner Filiberto Filzi, che tra l’altro è sta to il primo tecnico a effettuare un sopralluogo sul sito Tenax, dieci anni fa, si è soffermato sull’aspetti della qualità del materiale, sottolineando in particolare i rischi della permeabilità (“Già Greci e Romani la contrastavano con la calce idrata”): “Pre-comprimendo, la permeabilità si riduce in modo significativo così come la carbonatazione, con eventuali rischi che possono riguardare solo la testata. Il calcestruzzo ‘schiacciato’ non si può crepare e il suo utilizzo determina parametri di durabilità decisamente diversi”.

Un ulteriore vantaggio? Il fatto che il pavimento posteso è considerabile una vera e propria struttura, una nuova piastra che “irrigidisce” l’edificio nel suo complesso rivelandosi uno strumento di antisismicità.

Passiamo così di diritto dal basso all’alto, dal pavimento al tetto, per tornare al punto di partenza di questo contributo. Per occuparci di pavimento posteso come base di un nuovo genere di costruzioni. A Renate ne ha parlato l’ingegner Fabrizio Doni, che si è soffermato, tra l’altro, sugli aspetti fondativi del “posteso”: “Dal momento che questa piastra diffonde tensioni ed è in grado di assorbire sollecitazioni di un certo tipo, si rivela adatta a ‘sostenere’ edifici con pilastri in acciaio o calcestruzzo prefabbricato, ma dalla copertura alleggerita, per esempio con l’impiego di legno lamellare. Il pavimento realizzato in post-tensione diventa così una sorta di ‘pavimento-fondazione’”.

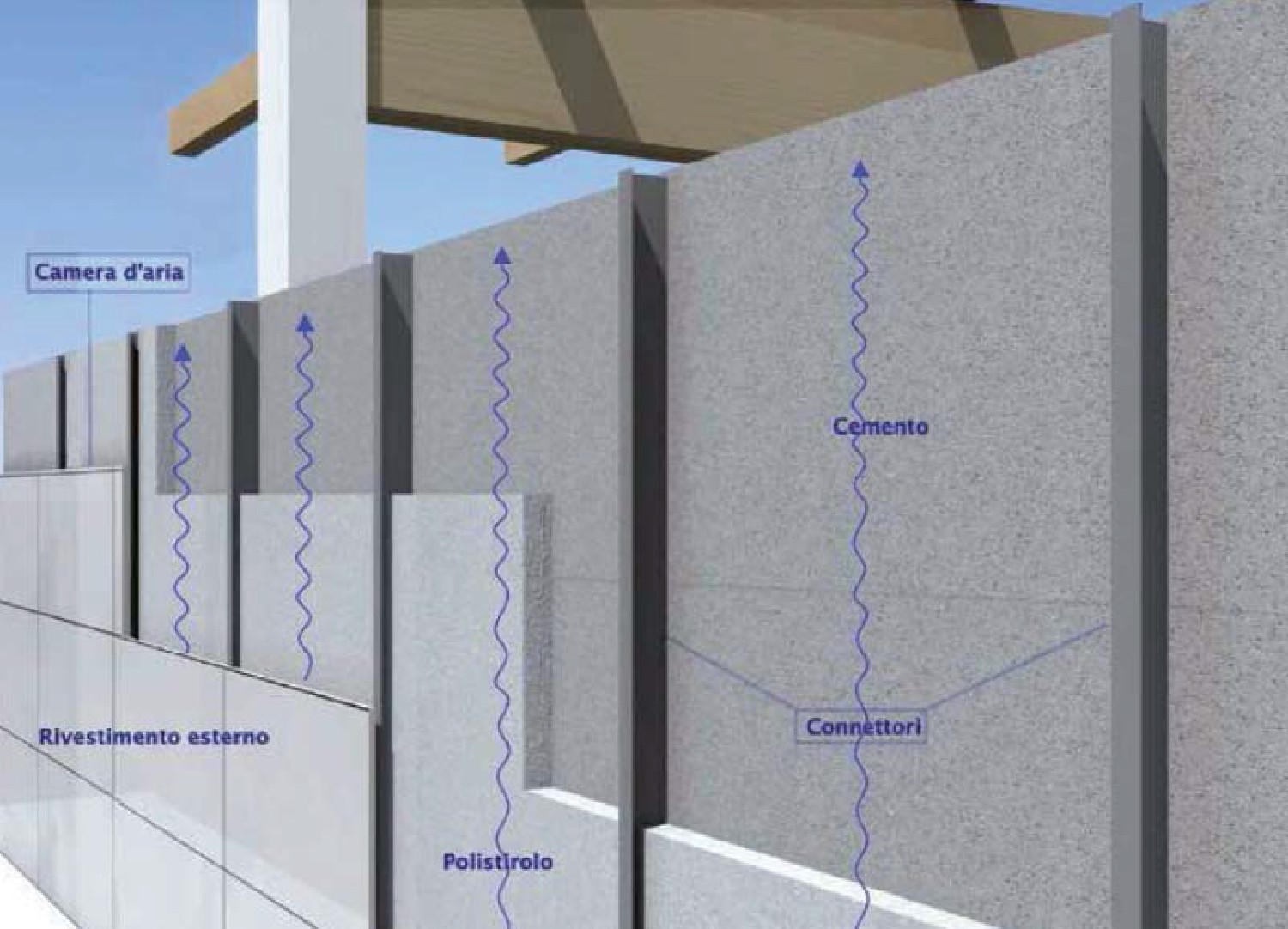

Dal punto di vista costruttivo, un esito di questo approccio sono gli edifici con pavimenti postesi realizzati con marchio Tensofloor, Divisione Edifici. Il punto di partenza è proprio il pavimento-platea posteso, quindi si passa alla struttura, alla copertura e infine al tamponamento.

Alcuni vantaggi riscontrabili:

- Una fase in meno di lavorazione rispetto ai canoni tradizionali (la fondazione, che è inclusa nella pavimentazione);

- Antisimicità con eliminazione di ogni possibilità di cedimento data dal monoblocco pavimento-struttura;

- Leggerezza della copertura in legno lamellare con flessibilità architettonica e possibilità estetiche;

- Elevate prestazioni energetiche (i tamponamenti e la copertura permettono diverse ipotesi progettuali, con parteti a taglio termico, ventilate, sandwich di ogni finitura e spessore).

E il futuro? All’estero è già presente, è stato detto a Renate. Con la post-tensione adottata e adottabile, per esempio, anche nei solai (con risparmi di spessore).

Oppure applicata in piattaforme ecologiche: qui la resistenza del pavimento posteso si rivela anche un fattore di contrasto di liquidi e sversamenti, a salvaguardia del terreno e dell’ambiente. Dall’antisismica al valore ecologico, dunque, un percorso che non può che ribadire la modernità di questa soluzione costruttiva.

Fabrizio Apostolo

Costruzioni | Marzo 2015